Dans le monde des moteurs rotatifs, les ingénieurs se trouvent souvent à la croisée des chemins lorsqu’il s’agit de choisir la technologie optimale pour leurs applications. Dans cet article, nous allons procéder à une comparaison ciblée entre deux catégories distinctes au sein de deux grandes technologies disponibles : les moteurs piézoélectriques à ultrasons (USM), représentés par les USM à ondes progressives et les USM à ondes stationnaires, et les moteurs électromagnétiques (EM), représentés par les moteurs pas à pas et les moteurs sans balais.

Comparaison des principes de fonctionnement

Les principes de fonctionnement de chaque catégorie de moteur mettent en évidence la diversité des technologies possibles pour générer un mouvement rotatif. Les moteurs piézoélectriques à ultrasons exploitent l’effet piézoélectrique et utilisent des ondes ultrasoniques pour obtenir un mouvement par frottement et vibrations de flexion. Les moteurs électromagnétiques, quant à eux, utilisent l’induction électromagnétique pour le mouvement.

Moteurs Piézoélectriques à Ultrasons

1. Moteurs à Ondes Progressives (principe de fonctionnement de la technologie Wavelling de Tekceleo):

- Principe de fonctionnement : les moteurs à ultrasons à ondes progressives utilisent l’effet piézoélectrique et la génération d’ondes ultrasoniques progressives. Ces moteurs sont constitués d’un élément piézoélectrique fixé à un stator. Lorsqu’une tension alternative est appliquée à l’élément piézoélectrique, celui-ci génère des ondes ultrasoniques qui se propagent le long de la surface du stator. L’interaction entre ces ondes et un rotor parfaitement couplé crée une force motrice qui entraîne un mouvement de rotation. Les moteurs à ondes progressives utilisent les vibrations du stator et du rotor pour créer un mouvement plus performant et plus efficace que tout autre moteur piézoélectrique. Dans la technologie des ondes progressives, le stator et les rotors sont des objets mécaniques, de sorte que la céramique piézoélectrique n’est pas en contact direct avec le mouvement lui-même, ce qui la rend robuste.

2. Moteurs à Onde Stationnaire:

- Principe de fonctionnement : les moteurs à ultrasons à ondes stationnaires reposent également sur l’effet piézoélectrique mais génèrent des ondes ultrasonores stationnaires. Dans cette conception, un élément piézoélectrique est fixé au stator, créant un motif d’ondes stationnaires sur la surface du stator. Le rotor, généralement un anneau lisse, est positionné de manière à interagir avec l’onde stationnaire. La friction qui en résulte entre le stator et le rotor induit un mouvement de rotation. Les USM à ondes stationnaires utilisent la déformation mécanique du stator en céramique. La céramique piézoélectrique est donc directement en contact avec les pièces mobiles, ce qui la rend plus fragile en cas de contrainte mécanique.

Moteurs Electromagnétiques :

1. Moteurs pas à pas :

- Principe de fonctionnement : les moteurs pas à pas fonctionnent selon le principe de l’induction électromagnétique. Ils se composent d’un rotor avec des dents et d’un stator avec des bobines. Les bobines du stator sont alimentées en séquence, créant des champs magnétiques qui attirent les dents du rotor. En alimentant les bobines dans une séquence spécifique, le rotor avance pas à pas, réalisant un déplacement angulaire précis. Les moteurs pas à pas sont connus pour leur capacité à se déplacer par étapes discrètes, ce qui les rend adaptés aux applications nécessitant un contrôle précis.

2. Moteurs sans balais :

- Principe de fonctionnement : les moteurs sans balais fonctionnent selon le principe des champs magnétiques et de l’induction électromagnétique. Ils se composent d’un rotor avec des aimants permanents et d’un stator avec des bobines. Les bobines sont alimentées dans une séquence contrôlée, produisant un champ magnétique rotatif qui interagit avec les aimants permanents du rotor. Cette interaction génère un mouvement de rotation sans nécessiter de balais physiques. Les moteurs sans balais offrent un fonctionnement plus souple, un rendement plus élevé et une durée de vie plus longue que les moteurs à balais.

Caractéristiques principales de chaque technologie pour les moteurs de diamètre inférieur à 75 mm

Moteurs Piézoélectriques à Ultrasons :

1. Moteurs à Ondes Progressives :

- Plage de vitesse : Les USM à ondes progressives sont connus pour avoir une très bonne capacité de vitesse, atteignant souvent des vitesses comprises entre 0,5 et 500 RPM (rotations par minute).

- Couple : Bien qu’ils offrent une vitesse modérée, les USM à ondes progressives se concentrent sur les applications à couple élevé, généralement entre 0,03 N.m et 1,5 N.m. Les USM à ondes progressives sont des moteurs à faible vitesse et à couple élevé, plus la vitesse est faible, plus le couple est élevé.

- Précision : Les USM à ondes progressives sont d’une grande précision, offrant un contrôle fin et une grande exactitude, ce qui les rend adaptés aux applications nécessitant des mouvements complexes. Ils peuvent atteindre des pas de 20 µrad. Comme ils fournissent directement un couple élevé, ils n’ont pas besoin d’engrenages de réduction. Ils n’ont pas de jeu et offrent un couple de maintien élevé lorsqu’ils ne sont pas alimentés. La grande latence du contrôle (<500 µs) les rend très stables et précis dans le contrôle électronique.

- Encombrement : Leur conception compacte et l’absence de composants traditionnels les rendent idéaux pour les applications où l’espace est compté. Ils offrent le meilleur rapport couple/taille de tous les moteurs mentionnés dans cet article. Ils sont également très robustes, car ils peuvent supporter un couple plus élevé sans endommager leur structure interne.

- Environnement d’utilisation : les USM n’utilisent pas d’effet électromagnétique, ni d’aimants, et ils peuvent être fabriqués en utilisant uniquement des matériaux non ferromagnétiques. Ils conviennent donc aux environnements difficiles ou complexes où la non-magnétisme est une priorité : IRM, équipement d’étalonnage, conception furtive, etc. Par ailleurs, les matériaux utilisés sont adaptés au vide poussé, sans risque de dégradation des matériaux, ce qui les rend adaptés à l’espace et à l’environnement sous vide absolu.

2. Standing Wave USMs:

- Plage de vitesse : Les USM à ondes stationnaires fonctionnent généralement dans une plage de 0 à 60 tr/min, offrant une plage de vitesse très faible, excluant toute application à vitesse moyenne ou élevée.

- Couple : Avec une plage de couple de 0,01 à 0,5 N.m, les USM à ondes stationnaires sont conçus pour des applications où le couple n’est pas le paramètre principal. En général, ces moteurs ne sont pas très performants en termes de puissance mécanique, avec une vitesse très faible et un couple moyen.

- Précision : Comme les moteurs à ondes progressives, les moteurs à ondes stationnaires excellent dans la précision, ce qui les rend adaptés aux applications où la précision est essentielle. Leur conception de base leur permet d’effectuer des mouvements de pas très précis, avec l’une des meilleures résolutions possibles dans le domaine des moteurs (pas de 2 à 5 µrad).

- Encombrement : les USM à ondes stationnaires offrent une conception très compacte, grâce à leurs principes de fonctionnement facilement reproductibles avec peu de pièces de petite taille. Cependant, ils sont fragiles et peuvent être facilement cassés si le couple appliqué est trop important.

- Environnement d’utilisation : les USM ne font appel à aucun effet électromagnétique, ni à aucun aimant, et ils peuvent être fabriqués à l’aide de matériaux non ferromagnétiques. Ils conviennent donc aux environnements difficiles ou complexes où la non-magnétisme est une priorité : IRM, équipement d’étalonnage, conception furtive, etc. Par ailleurs, les matériaux utilisés sont adaptés au vide poussé, sans risque de dégradation des matériaux, ce qui les rend adaptés à l’espace et à l’environnement sous vide poussé.

Moteurs Electromagnétiques :

- Moteurs pas à pas

- Plage de vitesse : Les moteurs pas à pas de la gamme de tailles spécifiée fonctionnent généralement à des vitesses comprises entre 500 et 3 000 tr/min.

- Couple : Les moteurs pas à pas offrent des caractéristiques de couple assez bonnes, mais inférieures à ce que l’on peut attendre d’un moteur à ultrasons, allant de 0,05 à 0,6 Nm, ce qui les rend appropriés pour des applications avec des exigences de couple modérées.

- Précision : Les moteurs pas à pas permettent un contrôle moyennement précis, en particulier dans les systèmes à boucle ouverte, mais ils peuvent présenter des problèmes tels qu’une faible fluidité de rotation, des bruits mécaniques et des problèmes de résonance. Les moteurs pas à pas ne peuvent pas atteindre un pas aussi précis que les moteurs à ultrasons ; sans contrôle par micropas, leur précision est moyenne (0,18° maximum) et, avec le micropas, leur couple chute de 70 % du couple nominal. Le temps de réponse des moteurs électromagnétiques peut également poser problème, puisqu’il varie de 10 à 100 ms.

- Encombrement : Les moteurs pas à pas ont une conception compacte, ce qui les rend appropriés pour les applications où l’espace et la précision sont critiques. Ils constituent une bonne solution moyenne lorsqu’un couple, une vitesse et une précision relativement faible sont requis.

- Environnement d’utilisation : les moteurs électromagnétiques utilisent des aimants et des bobines en cuivre pour fonctionner. C’est leur principe physique de base. Par conséquent, ils émettent et sont sensibles aux champs électromagnétiques, ce qui les rend inadaptés à toutes sortes d’applications : IRM, calibration magnétique, etc. Il en est de même pour les applications sous vide, le cuivre est très sensible au vide et sera altéré dans ce type d’applications.

2. Moteurs sans balais :

- Plage de vitesse : Les moteurs sans balais offrent une large gamme de vitesses, allant généralement de 1 000 à 8 000 tr/min. Ils offrent la vitesse la plus élevée possible.

- Couple : Avec un couple de 0,05 à 0,2 Nm, les moteurs sans balais n’ont pas un couple de sortie élevé. Cependant, en ajoutant un réducteur, il est possible d’utiliser leurs paramètres de vitesse élevée pour obtenir un couple élevé.

- Précision : Les moteurs sans balais n’ont pas une très bonne précision, le moteur lui-même n’est pas contrôlé en boucle ouverte et n’a pas de précision. Cependant, en ajoutant un encodeur et un réducteur, un moteur sans balais peut être précis, principalement grâce à la précision de l’encodeur. Cependant, la répétabilité et la précision ne sont pas très bonnes, en raison du jeu, de l’inertie et de la latence de la commande.

- Encombrement : les moteurs sans balais conservent un encombrement raisonnable, offrant un bon compromis entre taille et performance. Ils peuvent offrir un petit diamètre, mais leur longueur peut être assez importante même en version miniaturisée (voire allongée avec l’utilisation de réducteurs).

- Environnement d’utilisation : Les moteurs électromagnétiques utilisent des aimants et des bobines en cuivre pour fonctionner. C’est leur principe physique de base. De ce fait, ils émettent et sont sensibles aux champs électromagnétiques, ce qui les rend inadaptés à tout type d’application : IRM, calibration magnétique, etc. Il en est de même pour les applications sous vide, le cuivre est très sensible au vide et sera altéré dans ce type d’environnement. Cependant, il est possible d’adapter les moteurs EM à ces environnements en développant des moteurs v

Comparaison entre les différentes technologies :

1. Vitesse :

Moteurs piézoélectriques à ultrasons (à ondes progressives et à ondes stationnaires) : capacité de vitesse moyenne, ces moteurs offrent une plage de 0 à 500 tours/minute, ce qui est assez modulaire. Ils ne peuvent pas atteindre la plage de 8 000 à 10 000 tr/min. Ces moteurs conviennent mieux aux cas d’utilisation à faible vitesse, où ils peuvent être utilisés en entraînement direct et présentent une très bonne précision et répétabilité.

Moteurs électromagnétiques (pas à pas et sans balais) : Les moteurs pas à pas et sans balais offrent des plages de vitesse polyvalentes convenant à un grand nombre d’applications. Ils peuvent atteindre une vitesse élevée, mais commencent à devenir difficiles à contrôler pour les applications à vitesse relativement faible.

2. Couple :

- Moteurs piézoélectriques à ultrasons (ondes progressives et ondes stationnaires) : En moyenne, les moteurs à ultrasons fournissent toujours un couple plus important que les moteurs EM par rapport à leur taille. Les moteurs à ondes progressives, tels que ceux de la gamme Tekceleo Wavelling, fournissent un couple plus élevé que les moteurs à ondes stationnaires. Ils peuvent atteindre un couple de 1,5 Nm en entraînement direct. Les USM offrent également un couple de maintien élevé lorsqu’ils ne sont pas alimentés, ce qui est idéal pour les applications de positionnement.

- Moteurs électromagnétiques (pas à pas et sans balais) : Les moteurs électromagnétiques ne fournissent pas de couple important lorsqu’ils sont utilisés en entraînement direct, leur puissance de sortie repose sur des caractéristiques de couple faible/vitesse élevée. Cela s’applique à la gamme de moteurs comparés (moteurs relativement petits et miniatures). Pour les applications à couple élevé, ces moteurs doivent être couplés à un réducteur, ce qui augmente le jeu et l’usure.

3. Précision :

- Moteurs à ultrasons piézoélectriques : Excellente précision, idéale pour les applications nécessitant un contrôle fin et une grande précision. Les moteurs à ondes progressives ont la capacité d’être pilotés par des pas très précis (20-50µrad), sans sacrifier le couple et les performances. Les moteurs à ondes stationnaires ont une précision inégalée, mais sacrifient la vitesse et le couple, ce qui en fait un choix limité pour les applications où la puissance mécanique n’est pas l’objectif principal. Les USMs offrent également une latence de contrôle inégalée dans le paysage des moteurs (<500 µs).

- Moteurs électromagnétiques (pas à pas et sans balais) : Les moteurs électromagnétiques sont moins précis que les moteurs piézoélectriques, en particulier les moteurs sans balais. La précision peut être accrue par l’ajout d’encodeurs et d’engrenages de réduction, mais elle est toujours limitée par les jeux et la latence de la commande. Les moteurs pas à pas peuvent être relativement précis, mais pour atteindre cette précision, ils sacrifient leurs capacités de couple, ce qui crée des résonances, un manque de fluidité et des bruits mécaniques.

4. Encombrement :

- Moteurs piézoélectriques à ultrasons (ondes progressives et ondes stationnaires) : Conception compacte, efficace pour les applications à espace limité. Ces moteurs peuvent être très compacts, grâce à la capacité inhérente de leurs technologies à être miniaturisées. Avec de petites pièces, ils peuvent offrir de bonnes performances, ce qui en fait des solutions très compactes et faciles à utiliser dans des conditions miniaturisées.

- Moteurs électromagnétiques (pas à pas et sans balais) : Ils conservent un encombrement raisonnable et conviennent aux applications pour lesquelles la taille et les performances sont des facteurs à prendre en considération. Les moteurs pas à pas sont assez difficiles à miniaturiser (<40 mm de diamètre), d’autre part les moteurs sans balais peuvent offrir un très petit diamètre (~11mm), mais ils ont toujours besoin d’une longueur conséquente pour fonctionner. En moyenne, ces moteurs sont beaucoup plus difficiles à miniaturiser.

5. Environnement d’utilisation :

- Moteurs piézoélectriques à ultrasons (ondes progressives et ondes stationnaires) : ces moteurs conviennent très bien à des environnements spécifiques où il est nécessaire d’être amagnétique ou compatible avec le vide. Cependant, les moteurs à ondes stationnaires sont sensibles aux chocs et aux vibrations mécaniques et ne conviennent pas aux environnements de transport, par exemple. Les moteurs à ondes progressives, quant à eux, offrent une bonne polyvalence d’environnement.

- Moteurs électromagnétiques (pas à pas et sans balais) : ces moteurs sont robustes en termes de contraintes mécaniques et peuvent supporter des vibrations et des chocs raisonnables. Cependant, leur principe de fonctionnement ne leur permet pas d’être utilisés dans des environnements non magnétiques ou à vide poussé.

Conclusion:

Dans la catégorie des moteurs rotatifs d’un diamètre inférieur à 70 mm, le choix entre les moteurs à ultrasons piézoélectriques et les moteurs électromagnétiques dépend des exigences spécifiques de l’application.

- Si une puissance élevée est nécessaire avec un couple et une précision moyen, les moteurs électromagnétiques sont un bon choix. Leur capacité de vitesse élevée leur permet d’avoir une puissance de sortie inégalée par rapport à leur taille. Cependant, ils n’offrent pas une bonne stabilité de couple et de taux pour les exigences de faible vitesse et de couple élevé. Par conséquent, les ingénieurs devront ajouter le bon réducteur, la réduction du jeu et le codeur, ce qui se traduit souvent par une conception mécanique plus complexe. Ils offrent une précision moyenne, en raison de leur mécanisme de commande et de leur temps de latence. Les moteurs pas à pas peuvent offrir une meilleure précision, mais en sacrifiant le couple.

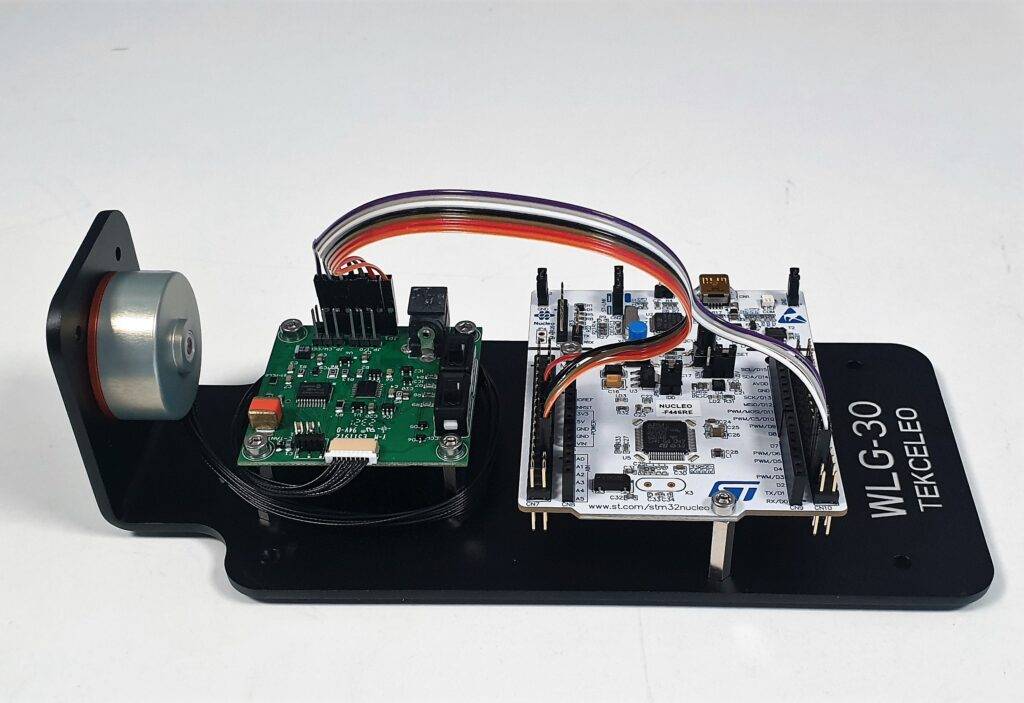

- Pour les mouvements précis à entraînement direct, à couple élevé et à faible vitesse, les moteurs à ultrasons constituent la meilleure solution en termes de moteurs miniaturisés. Les moteurs à ultrasons à ondes progressives Tekceleo offrent un excellent rapport couple/taille et une grande stabilité pour les applications à vitesse faible ou moyenne. Ils sont très compacts et faciles à utiliser, grâce à leur conception interne simple. Par rapport aux moteurs à ondes stationnaires, les moteurs Tekceleo peuvent offrir une large gamme d’applications grâce à leur robustesse et à leur polyvalence. En termes de comparaison, les moteurs à ondes stationnaires ne sont pas très performants sur le plan mécanique (vitesse et couple très faibles), mais ils conviennent bien à un positionnement précis et à un environnement peu stressant. À l’inverse, les moteurs à ondes progressives offrent un couple élevé et conviennent parfaitement à un fonctionnement à long terme et à un environnement difficile.

Les différentes technologie de motorisation offrent une grande variété de possibilités, la clé d’une décision éclairée réside donc dans une compréhension profonde des exigences de l’application et dans un examen attentif des forces et des limites de chaque technologie de moteur. N’hésitez pas à nous contacter pour en savoir plus sur ce que nous pouvons vous proposer pour votre propre application !